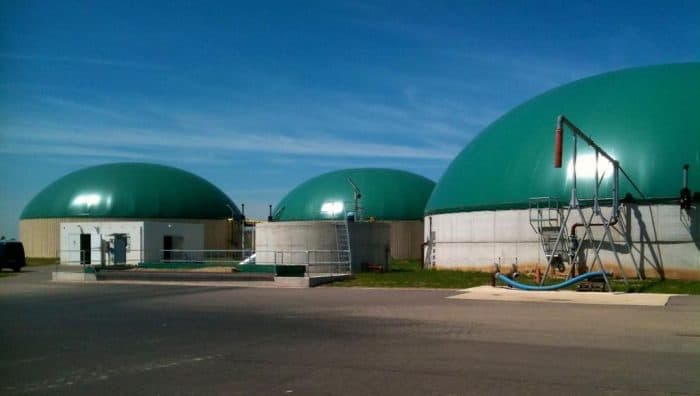

En 2016, 251 unités de production agricoles de biogaz 267 UM, étaient en cogénération (source : ADEME, 2017). Aujourd’hui, c’est l’injection qui est privilégiée en raison notamment d’une meilleure productivité énergétique. On dénombre désormais 673 unité de méthanisation en cogénération, et 143 produisant du biométhane (source : ATEE, janvier 2020). Quid de la rentabilité de la méthanisation ?

Les projets sont souvent développés à l’échelle de plusieurs exploitations proches. Ils sont désormais de plus grande envergure, ce qui peut générer des économies d’échelles. « La petite méthanisation (<100 kW él) présente des postes d’investissement incompressibles (béton du digesteur, moteur de cogénération etc.) qui ont pour effet d’augmenter le coût global du kW él produit. L’investissement en €/kW él diminue avec la puissance qui augmente » lit-on dans une note de l’AREC (Agence Régionale d’Evaluation Environnement et Climat) de Nouvelle-Aquitaine publiée en 2020.

Rentabilité de la méthanisation : l’investissement diminue avec la puissance

Dans l’échantillon analysé par l’AREC, le ratio d’investissement s’élève à 7 056 €/kW él pour un puissance moyenne de 638 kW él, pour les installations en cogénération. Tandis que pour les sites en injection, le montant de l’investissement moyen observé sur 3 sites ayant un débit compris entre 90 et 124 Nm3 CH4/h s’affiche à 46 957 €/Nm3 CH4/h. Sur 2 autres sites au débit moyen de 387 Nm3 CH4/h, l’investissement moyen est de 30 % inférieur. Soit 32 969 €/Nm3 CH4/h.

On le voit, ces investissements ont en général une forte intensité capitalistique. Ce qui soulève aussi des questions par rapport à la transmission ultérieure de ces outils.

Ecarts de rentabilité selon les périodes

L’AREC a analysé aussi la rentabilité des unités en fonctionnement en Nouvelle-Aquitaine.

Tout d’abord, 100 % des sites de l’échantillon mis en service entre 2010 et 2012 sont rentables. Et 63 % d’entre eux ont réalisé une montée en puissance (à surcout de réinvestissement limité).

Ensuite, 31 % des sites mis en service en 2013 et 2014 sont rentables. Les 69 % de sites non rentables sont à 44 % des sites de petite méthanisation (< 100 kW él), à 33 % des sites dont la technologie est innovante, et à 22 % des sites territoriaux multi-substrats.

Enfin, 81 % des sites mis en service depuis 2015 sont rentables. Les 18 % de sites non rentables concernent des sites agricoles de taille industrielle lors de leurs 2 premières années de mise en service.

Professionnalisation de la filière

Explications de l’AREC : « Les sites mis en service après 2015 possèdent dans l’ensemble des bons indicateurs de rentabilité. Ils ont pu bénéficier de la professionnalisation des acteurs de la filière (choix technologiques adéquats, retours d’expérience). Mais aussi d’un accompagnement adapté de la part des financeurs publics et autres relais du terrain (animation, formations, journées techniques etc.). A contrario, les sites mis en service avant 2015 ont certainement pâti du manque de recul technologique et d’un encadrement moins structuré. Certains sites antérieurs à 2015 ont cependant d’excellents indicateurs de rentabilité car ils maîtrisent parfaitement leur outil, et ont pu monter en puissance ».

Pour l’instant, on manque encore de recul pour évaluer la rentabilité des unités en injection. Notons que chaque méthaniseur, suit ses propres objectifs de rentabilité : taux de rémunération des actionnaires, pérennisation d’un ou plusieurs emplois agricoles, économies sur les intrants, ou la chaleur etc.

Rentabilité de la méthanisation : garder la maîtrise technique

Si la rentabilité des sites de petite puissance (< 100 kW él) semble plus difficile à atteindre au vu des investissements déployés, note l’AREC ; la cohérence du projet demeure déterminante. Certaines unités de petites taille s’avèrent profitables. Dans la mesure où la valorisation de la chaleur est optimale et la distance entre le site et le point de raccordement, est proche.

La maîtrise technique fait aussi la différence. « L’enjeu est d’éviter tous dysfonctionnement susceptible de réduire le nombre d’heures de fonctionnement du moteur à moins de 7000, voire 5000 heures par an » observe Sarahlynn Rizard, animatrice méthanisation à la Frcuma Nouvelle-Aquitaine (dans le cadre du dispositif régional MéthaN-Action).

A lire également :

Méthanisation : couvrir le risque d’explosion.

Quelle stratégie pour les chantiers d’épandage de digestat ?

Méthanisation : le tarif moyen d’un mètre cube de lisier est de 2,40 €.