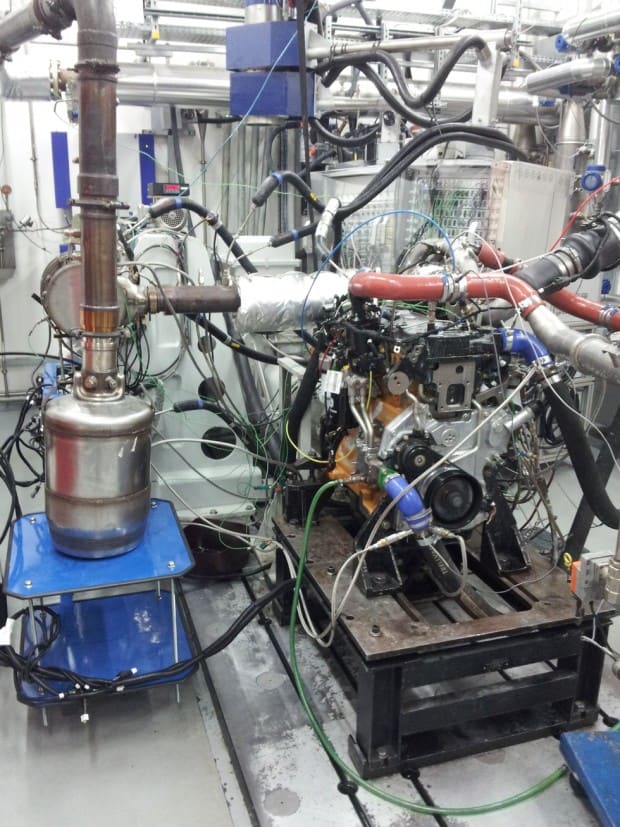

John Deere fabrique des moteurs diesel à Saran (Loiret) depuis 1965. Plus de 2,5 millions d’unités au compteur. Mais ceux qui sortent aujourd’hui nécessitent des investissements énormes, notamment pour répondre aux normes d’émissions. Le gros du développement est réalisé aux Etats-Unis (Waterloo) mais les bureaux d’étude du site français s’occupent des applications européennes. Ici, on travaille sur les performances comme sur les émissions polluantes. Pas moins de 10 bancs d’essais tournent en permanence, consommant un million de litres de GNR (pur, sans biocarburant) chaque année. Une partie de cette énergie est même récupérée sous forme d’électricité. Les plus coûteux des bancs valent 1 million d’euros pièce, le prix à payer pour analyser finement les gaz. Sur les 10 dernières années, 30 millions ont été investis dans cette unité.

Les 2/3 à usage interne

Saran devrait sortir 50 000 moteurs en 2016, dans la gamme 2,9 à 6,8 l (50 à 300 ch), et de tous les niveaux de perfectionnement (les normes ne sont pas les mêmes d’un pays à l’autre). Les deux-tiers équiperont des matériels John Deere, les autres seront vendus à d’autres constructeurs, agricoles ou non (groupes électrogènes, marine…). Sur place, pas de fonderie mais on usine les blocs et culasses, on finalise les bielles et les vilebrequins, on assemble, on peint, et on contrôle. La diversité de la production interdit la grande série. Sur la chaîne, on peut trouver un modèle donné en un seul exemplaire, et pas plus de 12 à la suite. Les opérateurs n’ont pas le temps de tomber dans les automatismes. Des écrans les guident en fonction du modèle qu’ils ont devant eux. Un fonctionnement par petites équipes et un appel permanent aux propositions des salariés ont été mis en place pour améliorer qualité et productivité. Le site emploie au total 850 personnes.

Un des cellules de test à l’usine John Deere de Saran.